| Статистика |

Онлайн всего: 1 Гостей: 1 Пользователей: 0 |

|

|

| Документация |

Датчики кислорода

Лямбда-зонды (часть 1)

1

На сегодняшний день уже миллионы владельцев автомобилей и тысячи техников наслышаны об этих датчиках и готовы иногда часами обсуждать нюансы их влияния на состояние современного автомобиля. Но автомобили постоянно совершенствуется и требования к токсичности его выхлопных газов становятся все более жесткими. Поэтому конструкторы современных инжекторных систем вынуждены совершенствовать системы управления и применять более совершенные датчики. И вместо обычных датчиков содержания кислорода, которые по старинке называют «Лямбда-зондами», в настоящее время применяются датчики, которые в состоянии более точно проверять состав выхлопных газов. Конструкция и методики проверки таких датчиков радикально отличаются от

общеизвестных.

Общее описание датчиков кислорода

Как известно, для правильной работы бензинового двигателя, необходимо определенное соотношение между объемами топлива и воздуха, которые поступают в цилиндры. Блок управления (БУ) системой подачей топлива предназначен для поддержания этого соотношения в пропорции, наиболее соответствующей температурным условиям и нагрузке на двигатель. При этом обязательно соблюдение требований экономичности и защиты окружающей среды и достижения определенных технических параметров.

Исторически сложилось характеризовать отношение количества воздуха к количеству топлива, которое поступает в цилиндры двигателя внутреннего сгорания, коэффициентом Лямбда (λ). При стехиометрическом составе топливно-воздушной смеси (отношение количества воздуха к количеству топлива примерно 14.7:1) коэффициент λ=1 и смесь в цилиндрах двигателя внутреннего сгорания является оптимальной. При отклонении состава смеси

происходит изменение состава отработавших газов. газов.

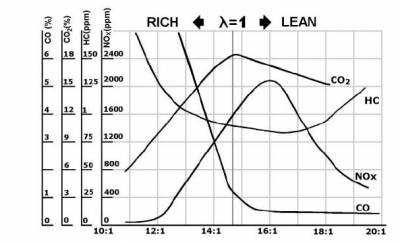

На рис. 1 показано изменение содержания вредных веществ в отработавших газах в зависимости от степени обогащения смеси. Строго говоря, значение коэффициента состава смеси определяется не только содержанием

кислорода в отработавших газах. Его величина зависит и от содержания других веществ (CO, CO2, NOx, HC). Кроме этого, обязательно учитываются параметры применяемого топлива. Для расчета точного значения λ-коэффициента обычно используется уравнение Бретшнайдера (Dr. J. Brettschneider 3). БУ определяет состав смеси (Лямбда-коэффициент) по напряжению кислородного датчика, которое, в свою очередь, зависит от содержания

остаточного кислорода в отработавших газах автомобиля. Поэтому для определения этого датчика стали использовать термин Лямбда-зонд. Остальные названия этого датчика (Lambda-Zonde, 02-sensor, Oxygen

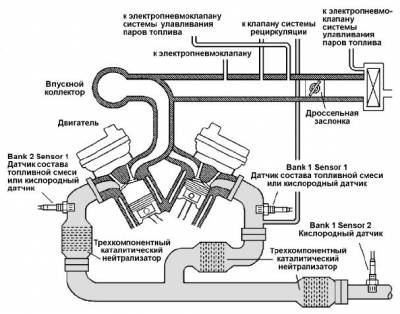

Sensor) являются результатом использования дословного перевода, аббревиатуры и т.п. Этот датчик располагается в выпускном коллекторе двигателя. В современных системах впрыска топлива часто применяется несколько

датчиков содержания кислорода. В одних случаях это определяется конструкцией выпускного коллектора

(V-образные двигатели), в других дополнительные датчики располагаются после каталитического нейтрализатора и используются для проверки его состояния и состояния основных датчиков кислорода.

На рис. 2. схема расположения кислородных датчиков. В зависимости от напряжения кислородного датчика, БУ корректирует параметры смеси согласно заложенным в нем алгоритмам (программам) управления. При прогретом

двигателе и исправной системе впрыска, система находится в режиме управления с обратной связью по напряжению датчика содержания кислорода ("Closed Mode"). В этом режиме происходит так называемое

лямбда-регулирование количеством топлива подаваемого в цилиндры. При этом коэффициент коррекции состава топливно- воздушной смеси составляет от 0.8 до 1.2 (± 20%) относительно расчетного значения.

Например, если БУ определяет смесь как бедную (низкое выходное напряжение), то он увеличивает время открытого состояния форсунок, что увеличивает количество топлива, и затем проверяет реакцию двигателя (т.е. вновь "считывает" напряжение на датчике). В зависимости от результата - продолжает увеличивать количество топлива или, если произошло перерегулирование, и смесь слишком обогатилась и выходное напряжение

возросло, уменьшает время открытого состояния форсунок.

При неисправном датчике БУ переходит в режим, при котором его напряжение не учитывается для определения параметров смеси, т.е. в режим управления без обратной связи по выходному напряжению кислородного датчика ("Open Loop Mode"). В этом режиме БУ продолжает управлять составом смеси с учетом температуры двигателя, нагрузки и других параметров.

При этом возможно следующие состояния:

- обогащение состава топливно-воздушной смеси, следствием чего является

• увеличение содержания СО и СН

• неустойчивая частота вращения холостого хода

• "плавающая" частота вращения коленчатого вала

• перегрев каталитического нейтрализатора

• увеличение расхода топлива

- при обеднении смеси может происходить

• увеличение содержания СН и NOx

• "стремление" двигателя заглохнуть

• "подергивание" на холостом ходу

• неустойчивая частота вращения холостого хода

• "плавающая" частота вращения коленчатого вала

• пропуски вспышек в цилиндрах

• ухудшению динамических свойств

Обычно в режиме разомкнутой обратной связи используется коэффициент коррекции состава смеси равный 1.0.

Кроме этого, режим управления составом смеси без обратной связи реализуется:

• при запуске двигателя,

• в режиме прогрева,

• при резком ускорении (открывании дроссельной заслонки),

• при отключении подачи топлива,

• при полностью открытой дроссельной заслонке,

• при наличии неисправности в системе впрыска.

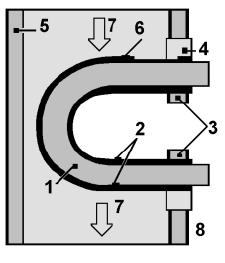

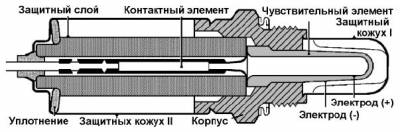

Обычно используются датчики на основе двуокиси циркония (ZrO2) или двуокиси титана (TiO2) с использованием иттрия (Y), платины (Pt), палладия (Pd), сложных соединений на основе алюминия (Al). Конструктивно датчик выполнен в виде металлического корпуса, в котором находится чувствительный элемент с платиновыми электродами (рис. 4).

Один электрод находится в потоке выхлопных газов, а второй - в атмосфере (рис. 4). Устройство циркониевого кислородного датчика

1. Электролит ZrO2

2. Электроды

3. 4. Контакты

5. Выпускной коллектор

6. Защитный кожух

7. Отработавшие газы

8. Окружающий воздух

Пористая керамика на основе ZrO2 легированная оксидом иттрия, является твердым электролитом, т.е. проводит ионы кислорода. После прогрева до рабочей температуры между электродами Pt/ZrO2/Pt возникает напряжение, величина которого определяется разностью содержания кислорода в отработавших газах двигателя (0,1…2 %)

и в наружном воздухе (21 %).

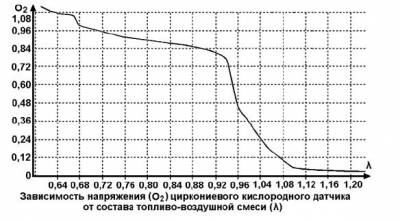

Рис. 5. Конструкция циркониевого кислородного датчика. Чем больше концентрация кислорода в отработавших газах, тем меньше выходное напряжение на кислородном датчике. Диапазон рабочих температур обычных датчиков

составляет 300..400 °С. Диапазон выходного напряжения кислородного датчика составляет 0.01-1.2 вольт и

определяется его конструкцией. При стехиометрическом составе смеси (14.7:1) среднее значение выходного напряжения составляет примерно 0.45 - 0.5 вольт. Следует отметить, что в зоне оптимального состава смеси (при λ примерно равным 1) напряжение кислородного датчика характеризуется достаточно высокой крутизной выходной характеристики. Т.е. при таком составе смеси его выходное напряжение резко изменяется даже при незначительных изменениях содержания кислорода в отработавших газах. Поэтому принято считать, что циркониевый датчик

является "переключательным" (см. рис.3). Со временем это свойство обычного циркониевого элемента стало его

недостатком. ЕСМ не мог с его помощью получать данные о содержании кислорода в отработавших газах в области

обедненных смесей.

Механизм возникновения напряжения (э.д.с.) в чувствительном циркониевом элементе кислородного датчика

представляет собой сумму достаточно сложных для описания электрохимических реакций на границе Pt|ZrO2|Pt твердого электролита элемента. Его суть заключается в том, что за счет разного парциального давления (вследствие разной концентрации) кислорода в атмосфере и в отработанных газах его ионы перемещаются и создают разность потенциалов.

Датчики содержания кислорода различаются конструкцией корпуса и чувствительного элемента,

способами крепления. Используется установка с помощью фланца или посредством резьбового соединения.

Также возможны различные варианты количества проводов, с помощью которых производится подключение к БУ (от одного до восьми).

Для стабилизации температурного режима при ХХ двигателя, (то есть при относительно невысокой температуре

отработавших газов) и для уменьшения времени прогрева после запуска холодного двигателя чувствительный элемент некоторых датчиков имеет встроенный нагреватель. Признаком таких датчиков является большее двух

количество контактов и несколько иная конструкция. Подогреваемые кислородные датчики (Heater Oxygen

Sensors) входят в рабочий режим за десятки секунд. Сокращение времени вхождения в рабочий режим позволяет

уменьшить расход топлива, сократить количество выбросов вредных веществ в атмосферу и продлить срок службы

каталитического нейтрализатора. Сопротивление нагревательного элемента обычно составляет от 1,2 ...15 Ом. Но при этом на таких датчиках появилась и возможность обрыва (перегорания)

нагревательного элемента. В современных системах на подогреватель БУ подает на

подогреватель напряжение переменной скважности и проверят потребляемый ток.

|

| Категория: Документация | Добавил: ukr33 (08.01.2010)

|

| Просмотров: 7192

| Рейтинг: 1.5/4 |

|

|

| Друзья сайта |

|

|

|